Как мы производим окна VEKA: Ч.II

В первой части статьи мы описали процесс изготовления оконного профиля VEKA. Готовый профиль поступает на наш склад и впоследствии используется в производстве окон в цехе сборки.

Важной частью будущего окна является армирующий профиль, придающий жесткость всей конструкции и удерживает профиль от геометрических деформаций при перепадах температур. Именно поэтому окна называются металлопластиковыми.

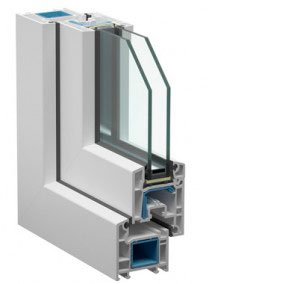

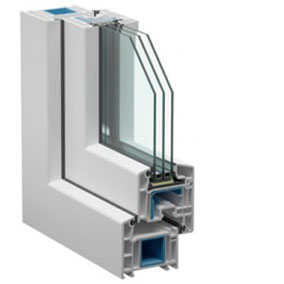

В производстве окон VEKA применяется технология замкнутого армирования, которое обеспечивает наиболее надежную работу фурнитуры на протяжении длительного срока эксплуатации. Стальной профиль армирования имеет замкнутое сечение, т.е. квадрат, жесткость которого в разы превосходит С и П образные армирующие вставки. Однако использовать замкнутый армирующий профиль возможно только в раме и импосте, поскольку в створках окна установке профиля квадратного сечения не позволяет фурнитурный паз. Как правило в створках для армирования применяют усеченный профиль.

Далее профиль поступает на полностью автоматизированную линию, на которой происходит нарезка элементов будущего окна по заданным размерам и закрепление армирования внутри ПВХ-профиля. Каждый отрезок профиля этикетируется наклейкой с содержанием номера заказа и размеров.

Размеры будущего окна рассчитываются программой автоматизированной линии в соответствии с внесенным заказом, после чего автоматически производится сварка одновременно в четырех угла, что гарантирует идеальную геометрию конструкции будущего окна.

Оператор сварки раскладывает четыре элемента профиля по сторонам, после чего происходит автоматический нагрев торцевых сторон профиля и сжатие. Сваренная рама и створки движутся по конвейеру на участок автоматической фрезеровки сварных швов. В результате сжатия нагретой пластмассы в местах сварки образуются наплывы, которые зачищаются фрезой образуя миллиметровый паз.

Параллельно изготовлению рамы и створок, на соседнем конвейере подготавливаются импосты. Импосты проходят идентичный процесс армирования, нарезки и маркировки. Импосты в рамах могут быть использованы как функционально, для усиления конструкции рамы так и декоративно, для соблюдения дизайна фасада. В большинстве случаев импосты применяются как ребра жесткости створок окна, усиливая сопротивление ветровым нагрузкам. Импост в раму устанавливают вручную после обработки сварных швов.

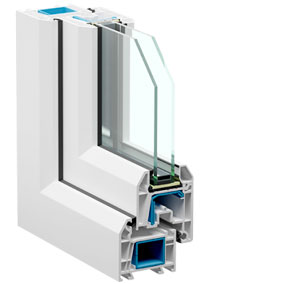

Далее рама и створки поступают на участок конвейера, где происходит установка уплотнителя. Уплотнитель – это упругие, эластичные прокладки между рамой и створкой, предназначенные для сокращения тепло потерь, снижению уличного шума и гидроизоляции.

На финальной стадии рама и створки поступают на участок установки фурнитуры. В производстве окон VEKA мы используем только качественную европейскую фурнитуру Roto и Siegenia Aubi. Ведь именно от фурнитуры зависит долговечная и безотказная работа створок. Итак, рама и створки будущего окна готовы, остается сделать стеклопакет.

Далее производство окна переносится в цех обработки стекла для изготовления стеклопакетов. Огромные листы стекла 6000×3210 мм нарезаются в автоматическом режиме в соответствии с поступившими на производство заказами. Заказы обрабатываются сервером, который рассчитывает нарезку с минимальным количеством отходов. После обработки сервером заказов на монитор оператора поступает схема резки стекла с номерами секторов.

Для резки стекла используется высокоскоростной стол фирмы Maver, позволяющий нарезать стекло любой геометрической формы, в том числе круги и дуги со сложными радиусами. Для облегчения разделения нарезанных частей стекла в места раскройки подается специальная жидкость.

Нарезанные стекла поступают в моечную машину, где производится трехстадийная чистка стекла деминерализованной водой до абсолютной чистоты и прозрачности. В первой камере моечной машины происходит чистка стекла тремя парами щеток, во второй ополаскивание стекла и в заключении сушка теплым воздухом. Подготовленные стекла перевозят на линию сборки стеклопакета.

Дистанционные рамки, внутренние разделители стекол в стеклопакете, автоматически сгибаются в прямоугольники заданных размеров, в размер стекол будущего стеклопакета. Стекло поступает на автоматический стенд сборки стеклопакета, где к нему крепится подготовленная дистанционная рамка с нанесенным на нее слоем герметика, Бутила. Затем на рамку накладывается второе стекло.

Для снижения теплопотерь между стекол закачивается инертный газ – аргон, который заполняя пространство камеры стеклопакета частично вытесняет воздух. После того, как заполнение аргоном завершено, стеклопакет автоматически попадает в панельный пресс, где под давлением происходит его сжатие, и нанесение второго слоя двухкомпонентного герметика. Для соблюдения правильных пропорций герметик наносится специальным экструдером.

Герметизированный стеклопакет поступает в сушку, где в течении 2-х часов происходит застывание герметика.

Помимо разделения стекол в стеклопакете, дистанционная рамка конструктивно несет еще одну важную функцию. Внутри, рамка заполнена абсорбером, который осушает аргоновую смесь и предотвращает запотевание стекол внутри стеклопакета.

Готовый стеклопакет возвращается в цех сборки, где он будет установлен в раму или створку и закреплен штапиком.

Окно готово! Остается его упаковать в пленку, чтобы не запачкать при транспортировке на объект будущего монтажа.

Сегодня мы установили эркерное окно. Мы остались довольны: И замерщик отнесся внимательно - по телефону после замера полдня нас консультировал по всем сложностям и вопросам. До этого 4 компании отказались - сказали невозможно исполнить И менеджер всегда на связи и терпелив. И установщики все сделали четко и качественно.

Сегодня мы установили эркерное окно. Мы остались довольны: И замерщик отнесся внимательно - по телефону после замера полдня нас консультировал по всем сложностям и вопросам. До этого 4 компании отказались - сказали невозможно исполнить И менеджер всегда на связи и терпелив. И установщики все сделали четко и качественно. Всем привет. Спасибо за окно ребят. Все было на высшем уровне, замерщик был вежлив и профессионален.

Всем привет. Спасибо за окно ребят. Все было на высшем уровне, замерщик был вежлив и профессионален. Здравствуйте! поменяли три окна в этой компании. Номер договора 032965. Вся работа была сделана четко, в срок, результатом очень довольны!

Здравствуйте! поменяли три окна в этой компании. Номер договора 032965. Вся работа была сделана четко, в срок, результатом очень довольны! Спасибо большое за оперативность вашей работы, все понравилось, все в срок.

Спасибо большое за оперативность вашей работы, все понравилось, все в срок. Добрый день! Живу в ОЧЕНЬ старом фонде,стены все сыпятся. Решила поменять окно. Обратилась в компанию "Умные Окна". Номер договора 2967. Все сделали в разумные сроки аккуратно и качественно. Все с кем общалась очень вежливые приятные люди.

Добрый день! Живу в ОЧЕНЬ старом фонде,стены все сыпятся. Решила поменять окно. Обратилась в компанию "Умные Окна". Номер договора 2967. Все сделали в разумные сроки аккуратно и качественно. Все с кем общалась очень вежливые приятные люди. Добрый день. Обратился в компанию УМНЫЕ ОКНА и не пожалел! По моему лучшее предложение цена-качество на рынке. Установили точно в срок по договору. Мастер Антон выполнил работу качественно и аккуратно.

Добрый день. Обратился в компанию УМНЫЕ ОКНА и не пожалел! По моему лучшее предложение цена-качество на рынке. Установили точно в срок по договору. Мастер Антон выполнил работу качественно и аккуратно. Большое спасибо всем (менеджерам, замерщику, изготовителям, доставке, монтажнику) за проделанную работу!!!👍👏 Всем довольны! В ближайшее время сделаем еще заказ:)

Большое спасибо всем (менеджерам, замерщику, изготовителям, доставке, монтажнику) за проделанную работу!!!👍👏 Всем довольны! В ближайшее время сделаем еще заказ:) Хочу выразить благодарность фирме за установку окон в дачном доме Приозерского района. Квалифицированные сотрудники в офисе ответили на все интересующие меня вопросы.Напомнили, что не лишним будет поставить москитную сетку, предложили сделать напыление, которое будет дополнительно сохранять тепло в комнате.

Хочу выразить благодарность фирме за установку окон в дачном доме Приозерского района. Квалифицированные сотрудники в офисе ответили на все интересующие меня вопросы.Напомнили, что не лишним будет поставить москитную сетку, предложили сделать напыление, которое будет дополнительно сохранять тепло в комнате. 20.08.17 Смонтировал сам... окна понравились, в доме тишина - дождя и ветра не слышно!

20.08.17 Смонтировал сам... окна понравились, в доме тишина - дождя и ветра не слышно! Очень благодарны за установку, монтаж, за очень качественную работу монтажников Егора и Жени. Им особенное спасибо! Все работы выполнены в срок. Мы благодарим "ВЕКА", особенно после мошенников ИТМ *********, которые с канала...

Очень благодарны за установку, монтаж, за очень качественную работу монтажников Егора и Жени. Им особенное спасибо! Все работы выполнены в срок. Мы благодарим "ВЕКА", особенно после мошенников ИТМ *********, которые с канала... Хотим выразить благодарность установщику Захару Гелеверя за по-настоящему качественно выполненную работу. Демонтировал старое окно, установил новое, выполнил косметические работы. Все было сделано быстро и профессионально. Спасибо!

Хотим выразить благодарность установщику Захару Гелеверя за по-настоящему качественно выполненную работу. Демонтировал старое окно, установил новое, выполнил косметические работы. Все было сделано быстро и профессионально. Спасибо!